Roboter mit Feingefühl

Intelligente Roboter nehmen ihre Umgebung wahr und reagieren auf sie. Dazu benötigen sie Sensoren, die verschiedene physikalische Ereignisse simultan erfassen. Die bisher an Armen und Greifern von Robotern eingesetzten Sensoren sind dagegen meist auf eine Funktion beschränkt: Sie erkennen entweder Bewegungen durch Annähern eines Objekts oder durch Berühren in Form von Druck. Forscher des KIT haben multimodale Sensoren entwickelt, die beides gleichzeitig detektieren und damit optische Systeme wie Kameras ideal ergänzen. Mit solchen kapazitiven taktilen Näherungssensoren (TNS) lassen sich Flexibilität und Agilität der automatisierten industriellen Produktion deutlich erhöhen sowie die Sicherheit verbessern. Sie erkennen herankommende Menschen auch dann, wenn Kameras verdeckt oder durch ungünstige Lichtverhältnisse beeinträchtigt sind. Wird ein vorher definierter Sicherheitsabstand überschritten, können sie Warnsignale auslösen oder die Bewegung eines Roboters abbremsen. Die TNS können damit einen wichtigen Beitrag zu einer sicheren Mensch-Roboter-Kooperation leisten, bei der Mensch und Roboter gleichzeitig am selben Werkstück arbeiten.

Die multimodale Sensorik für Industrieroboter stellt das KIT bereits am 22. April ab 12 Uhr bei der Presse-Highlight-Tour der HANNOVER MESSE vor.

Weitere Informationen

ProLemo: Produktionstechnologien für Leichtbaumotoren

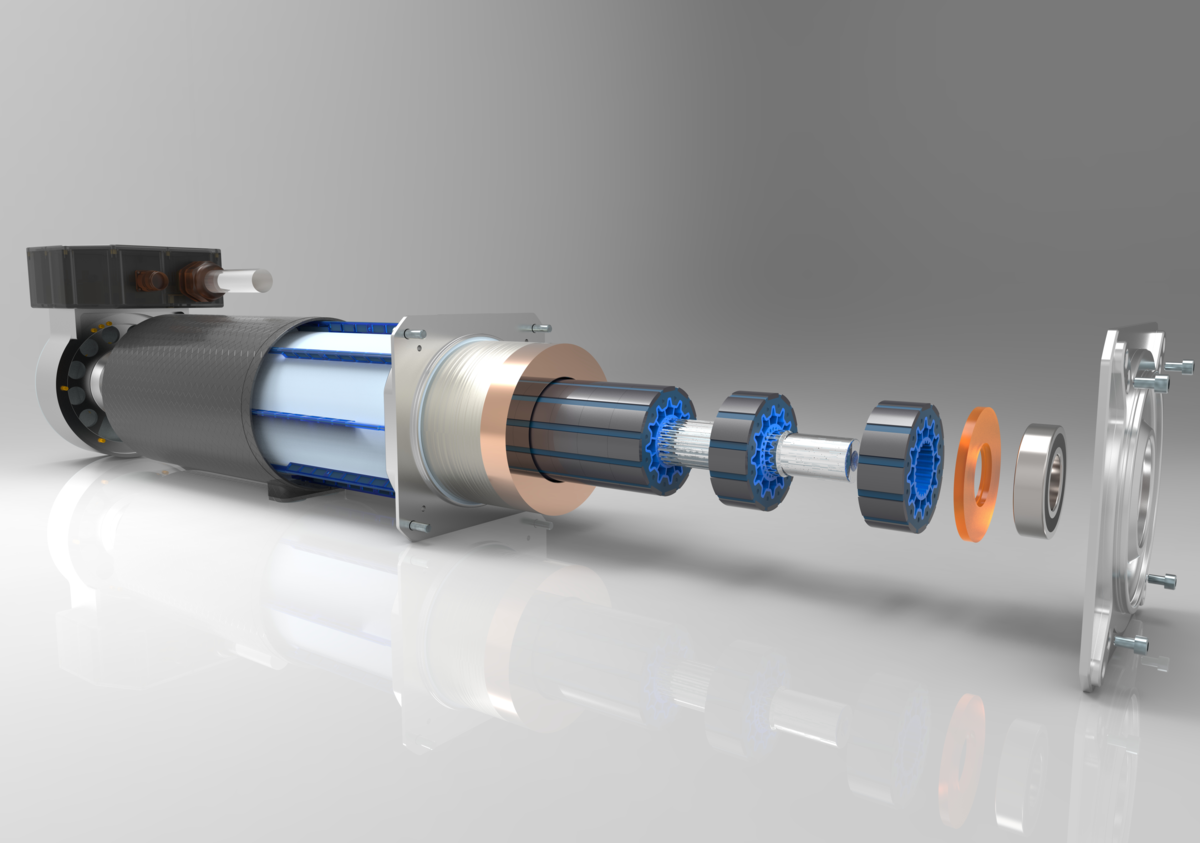

Bisherige Elektromotoren höherer Leistung sind für den Antrieb von Maschinen und Anlagen optimiert. Hier liegt der Schwerpunkt auf Dauerlastfestigkeit und Lebensdauer, dagegen spielen Baugröße, Wirkungsgrad und Gewicht oft nur eine untergeordnete Rolle. Für den Einsatz in Fahrzeugen sind diese Motoren deshalb meist zu schwer, zu groß und zu teuer. Im Verbundvorhaben ProLemo entwickeln Ingenieure neue Produktionstechniken für besonders leichte Elektromotoren und setzen dabei für Gehäuse und Rotor statt Metallen Leichtbaumaterialien ein (faserverstärkte Verbundwerkstoffe, Soft Magnetic Composites). Zudem haben sie die automatisierte Kupferdraht-Wicklung auf einen hohen Füllfaktor hin optimiert. Der Motor, den Ingenieure des KIT mit Partnern aus der Wirtschaft entwickelt haben, ist 20 Prozent leichter als ein vergleichbarer Referenzmotor der gleichen Leistungsklasse.

Weitere Informationen

Forschung 4.0: Virtueller Zerstäuberprüfstand für volldigitale Strömungsexperimente

Die Strömung von Flüssigkeiten und Gasen ist entscheidend für viele industrielle Prozesse, etwa bei der Benzin- und Dieseleinspritzung in Verbrennungsmotoren, die maßgeblich die Bildung von umweltbelastenden Stickoxiden und Ruß beeinflusst. Computergestützte Systeme zur Strömungssimulation unterstützen dabei, die optimale Strömung für bestimmte Anwendungen zu finden. Bei Mehrphasenströmungen stoßen herkömmliche Methoden allerdings an ihre Grenzen. Forscher des KIT haben eine Simulationsmethode entwickelt, die auf Smoothed Particle Hydrodynamics, einem numerischen Verfahren basiert: Hierbei werden Fluide und Gase in Massepakete – genannt Partikel – aufgeteilt, die sich gemäß den Gesetzen der Strömungsmechanik bewegen. Durch Bewegung und Interaktion einzelner Partikel lassen sich Strömungsfelder realitätsgetreu simulieren. Basierend auf diesem Ansatz haben die Forscher einen virtuellen Prüfstand entwickelt, der alle wichtigen Schritte der Strömungssimulation umfasst: von der Aufbereitung der CAD-Daten über die Berechnung der Strömung bis hin zur Visualisierung. Neben gängigen Animationstechniken ist es durch das Nutzen virtueller Realität möglich, die Simulationsergebnisse aus allen möglichen Perspektiven zu betrachten und als Betrachter mit ihnen zu interagieren.

Weitere Informationen

IPEK-PTP: Automatisiertes Power-Tool-Prüffeld zur Analyse und Abbildung des Anwendereinflusses auf Power-Tools

Weil das Zusammenspiel von Anwender, Power-Tools, beispielsweise Bohrhämmer, und dem zu bearbeitenden Untergrund in Testreihen nur schwer reproduzierbar ist, sind Tests während der Entwicklung neuer Power-Tools sehr aufwendig und teuer. Im Power-Tool Prüffeld (PTP) am KIT lassen sich diese komplexen Wechselwirkungen untersuchen. Herzstück ist der automatisierte Power-Tool-Prüfstand, der einen Industrieroboter mit einem mechanischen Hand-Arm-Modell kombiniert. Der Roboter bildet die aktiven Bewegungen des Anwenders nach, während das Hand-Arm-Modell die passive Wirkung des menschlichen Bewegungsapparates realistisch simuliert. So reduzieren die Tests die Streuung von Versuchsergebnissen gegenüber handgeführten Versuchen genauso wie die Vibrations-, Lärm- und Staubbelastung des Testpersonals. Weitere Komponenten des PTP sind ein Anwender-Interaktion-Prüfstand zum Erforschen der Schwingungseigenschaften des Anwenders und ein flexibles Untergrundpositionierungssystem, mit dem sich Power-Tools an verschiedenen Untergründen und räumlichen Orientierungen testen lassen.

Weitere Informationen

IPEK-sCiL: Leistungsskaliertes Testing von Prototypen

Produktentwickler verwenden, beispielsweise auch bei Power-Tools, häufig Baureihen, um Komponenten in Produkten unterschiedlicher Leistungsklasse bei gleicher Funktion aber mit anderen Abmessungen und Baugrößen wiederverwenden zu können. Häufig stehen für Produkttests aber nur Prototypen zur Verfügung, deren mechanische Beanspruchbarkeit nicht exakt den tatsächlichen Komponenten aus dem Serienprodukt entspricht. Mit dem IPEK-scaled-Components-in-the-Loop-Ansatz (IPEK-sCiL) haben Ingenieure des KIT eine Methode entwickelt, mit der solche Prototypen, angepasst an deren tatsächliche Leistungsfähigkeit, in einen Hardwareprüfstand integriert und hinsichtlich der Leistung skaliert betrieben werden können. Dabei lassen sich die Wechselwirkungen der vorhandenen Systemkomponenten mit einem virtuell eingebundenen physischen Prototyp auf dem Prüfstand abbilden. Der Ansatz ermöglicht so eine frühe Bewertung des Gesamtsystems, etwa eines Power-Tools, noch bevor alle Serienteile verfügbar sind.

Weitere Informationen

Hybride Klebverbindung: Neuartige Verbindungstechnik zum Kleben von Konstruktionsbauteilen

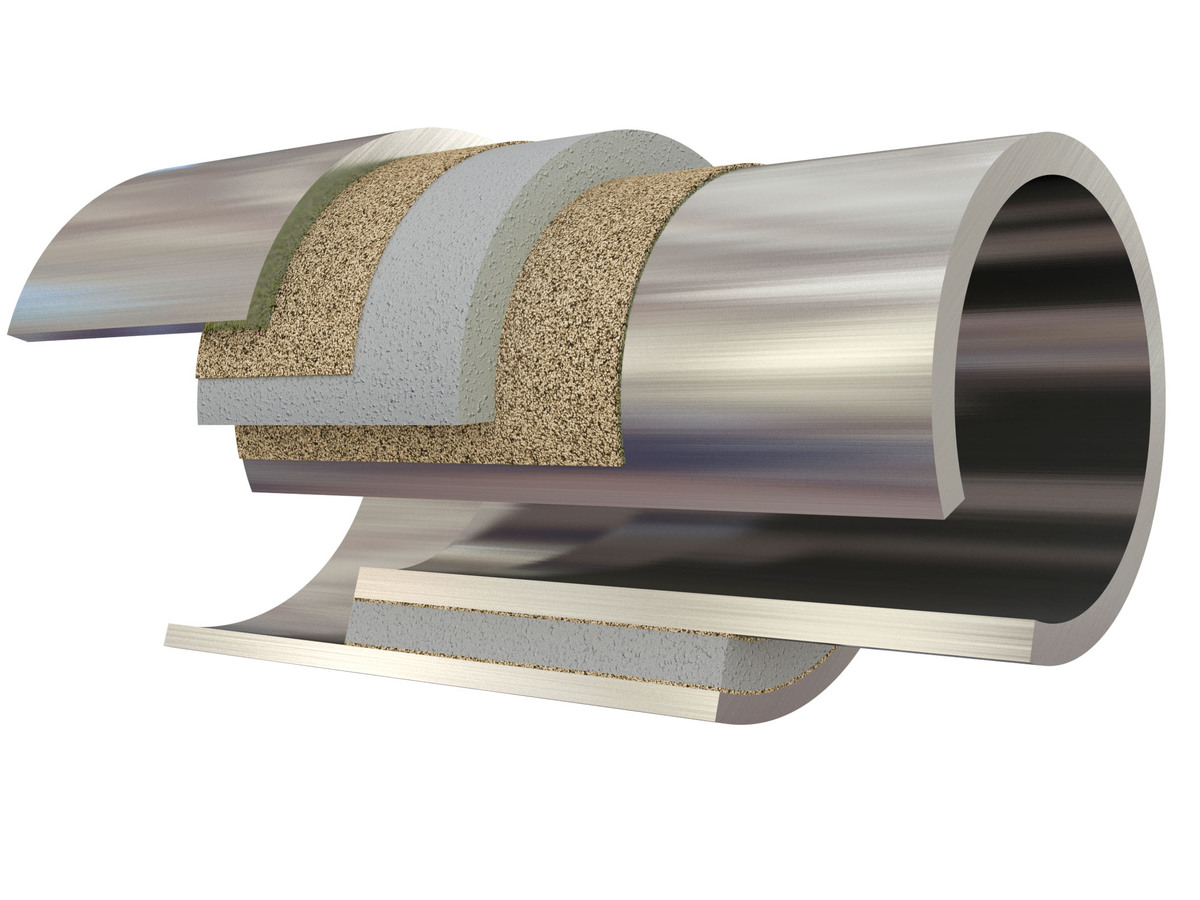

Bauteile aus Stahl, Leichtmetall oder Kunststoff werden derzeit durch Schweißen, Schrauben und Nieten verbunden. Bei Schraub- und Nietverbindungen etwa schwächen die Bohrungen allerdings das Bauteil, beim Schweißen wirkt sich der lokale Energieeintrag ungünstig auf die Formbeständigkeit, Stabilität und Ermüdungsfestigkeit aus. Klebverbindungen haben diese Nachteile nicht, sind jedoch bei den beispielsweise im Bauwesen erforderlichen Klebspaltdicken ungeeignet. Wissenschaftler des KIT haben eine neuartige, robuste und kostengünstige Verbindungstechnik zum Kleben von Konstruktionsbauteilen entwickelt, welche diese Schwachpunkte beseitigt. Die hybride Klebverbindung kombiniert anorganische mit organischen Klebschichten und ist damit wesentlich kostengünstiger und weist gleichzeitig eine höhere Beanspruchbarkeit auf. Sie eignet sich in der Fügetechnik insbesondere zur Verbindung von Konstruktionsbauteilen wie Hohlprofilen aus Stahl, Leichtmetallen oder Kunststoff. Anwendungsgebiete sind der Hochbau, Infrastrukturbau, Brückenbau, Kranbau, Turmbau und Windenergieanlagenbau, aber auch der Automobil- und Maschinenbau.

Weitere Informationen