Sicher und zuverlässig, komfortabel, wirtschaftlich und umweltverträglich: Kraftfahrzeuge müssen heute viele Anforderungen erfüllen, und die Ansprüche steigen stetig. Das gilt auch für andere technische Produkte – der Markt verlangt immer neue, immer komplexere Entwicklungen. Zugleich gebietet der Wettbewerb, die Entwicklungszeiten möglichst kurz zu halten. Das IPEK – Institut für Produktentwicklung des KIT bringt bei der Entwicklung von Systemen und Komponenten der Antriebstechnik und Mechatronik kurze Entwicklungszeit, Effizienz und Qualität zusammen, indem es Simulationen und experimentelle Untersuchungen parallel einsetzt. Das IPEK führt hierfür einen ganzheitlichen, strukturierenden Ansatz ein: Agile Systems Design (ASD). Ein Schwerpunkt der Forschung und Entwicklung liegt auf der Antriebssystemtechnik im Fahrzeug- und Maschinenbau. Zum einen untersuchen Forscherinnen und Forscher am IPEK agile Methoden und Prozesse der Produktentwicklung an sich. Unter anderem steht die Weiterentwicklung von Methoden und Prozessen im Bereich Systems Engineering wie Modellbasiertes Systems Engineering (MBSE) im Fokus. Zum anderen entwickeln sie reale Lösungen für Innovationsaufgaben unter Berücksichtigung des Advanced Systems Engineerings (ASE) und evaluieren auf dieser Basis wiederum die erforschten Methoden und Prozesse. Großen Wert legt das IPEK dabei auf die Zusammenarbeit mit Partnern aus Forschung und Industrie in interdisziplinären Projekten, Kooperationen und Netzwerken.

„Die Herausforderungen mechatronischer Antriebssysteme liegen in den komplexen Wechselwirkungen der Komponenten untereinander“, erklärt Albert Albers. „Wegen dieser Komplexität ist es unerlässlich, die Systeme ganzheitlich zu betrachten.“ Konsequent kombinieren die Karlsruher Forscherinnen und Forscher Simulationen und experimentelle Untersuchungen auf allen Ebenen – ausgehend vom einzelnen Element, etwa der Kupplung, über Teilsysteme, etwa das Kfz-Getriebe, bis hin zum kompletten System, wie dem Gesamtfahrzeug. So lassen sich beispielsweise die tribologischen – die Reibung betreffenden – Eigenschaften der Kupplung gezielt variieren und dabei die Auswirkungen auf den Antriebsstrang und das Gesamtfahrzeug erfassen, was die Aspekte Geräusch, Vibration und Rauheit (englisch: Noise, Vibration, Harshness, kurz NVH) betrifft.

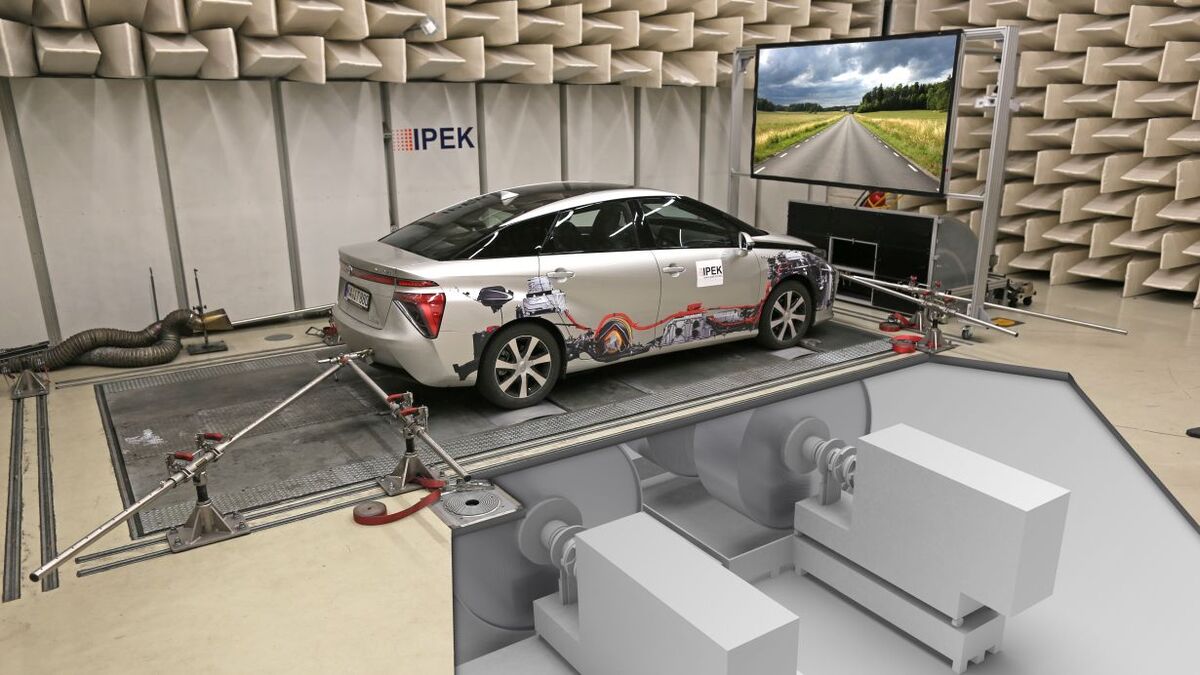

Das IPEK verfügt über eine ganzheitliche Entwicklungs- und Prüfumgebung mit hervorragender Ausstattung zur Erforschung und Entwicklung moderner Antriebssysteme. Unter anderem stehen ein Vehicle-in-the-Loop-Prüfstand und mehrere hoch dynamische Leistungsprüfstände bereit. An diesen Prüfständen erforschen die Wissenschaftlerinnen und Wissenschaftler unter anderem neue Methoden der Produktentwicklung für nachhaltige, effizientere Antriebssysteme, verbessertes NVH-Verhalten und effizientere Fahrstrategien. Ergänzend sind performante Mess- und Auswertesysteme im Einsatz. Ein 3-D-Scanning-Vibrometer erfasst beispielsweise berührungslos und rückwirkungsfrei dreidimensionale Schwingungsdaten komplexer Strukturen, wohingegen eine Hochgeschwindigkeits-Thermokamera sowie faseroptische Temperaturmesstechnik die tribologische Detailbetrachtung ermöglichen. Die Virtualisierung der Produktentwicklung wird mit einem High-Performance-Computing-Cluster bestmöglich unterstützt. (red)

Expertenmails mit Prof. Albert Albers:

Der Presseservice des KIT stellt gerne den Kontakt zwischen den Medien und Prof. Albert Albers her.

Fotonachweis:

Forschungsfoto: IPEK, KIT

Porträt Prof. Albert Albers, IPEK: Magali Hauser, KIT